磨床的主轴承有滑动轴承和滚动轴承两大类。其中滑动轴承又有动压、静压、动静压等多种类型。各磨床制造厂有其不同的结构形式,并有自己的系列规格。因此磨床滑动轴承都不通用,由各制造厂自己设计制造并在售后为用户提供备品配件。

随着滚动轴承制造技术的进步,滚动轴承在运转性能、精度和寿命等方面有了很大提高。在磨床主轴承设计中逐渐地改变着以滑动轴承为主导地位的状况,现在磨床砂轮主轴承设计结构中,应用滚动轴承的除传统的刀具磨床外还广泛地在齿轮、螺纹、花键、平面、外圆等磨床上应用,而变频调速的电主轴则是典型的滚动轴承结构,且因陶瓷滚珠的应用进一步提高了滚动轴承的高速运转性能。

磨床常用轴承

磨床主轴承通常应用如下几类滚动轴承:

(1)成对主轴轴承(径向推力球轴承)

平面、内圆、齿轮、螺纹、花键等磨床的砂轮主轴承和齿轮、螺纹、花键等磨床的头架主轴承(顶尖转动型)。

(2)双列滚锥轴承

万能外圆磨床的头架主轴承、轧辊磨床的头尾架主轴承(顶尖转动型)。

(3)双列滚柱轴承

双端面磨床、辊环磨床砂轮主轴承和轧辊磨床头尾架主轴承(顶尖转动型)。

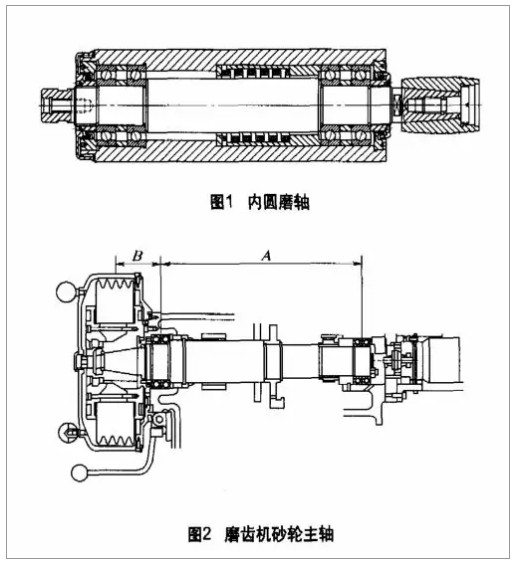

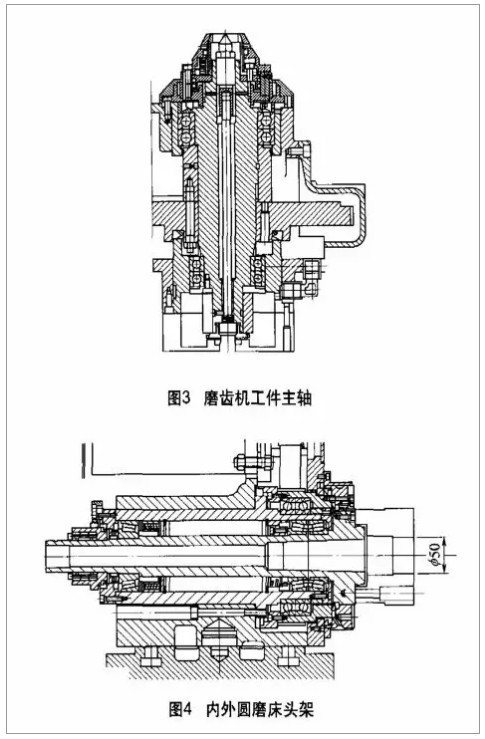

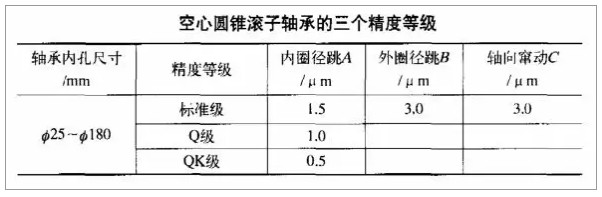

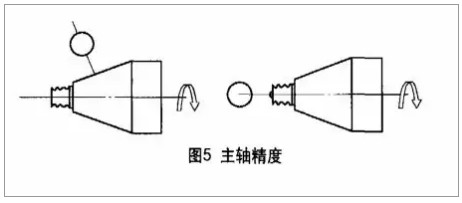

以下各图为磨床中应用*广泛的主轴轴承中具有代表性的几种主轴系统结构。图1为内圆磨轴,图2为蜗杆砂轮磨齿机的砂轮主轴,图3为其工件主轴。螺纹磨床的砂轮主轴和工件主轴也基本相同。图4为万能外圆磨床(内、外圆磨床)的滚动轴承头架,采用了空心圆锥滚子轴承。该轴承生产厂分三个精度等级,见附表所示。

据称还可为用户提供0.2~0.3μm的超精等级。

对轴承的精度要求

现以蜗杆砂轮磨齿机砂轮主轴的精度为例说明。

对砂轮主轴系统的综合要求为:

(1)砂轮主轴定心锥面的径向圆跳动公差0.002mm(见图5)。

(2)砂轮主轴的轴向窜动公差0.0015mm。

(3)低速修整(100r/min),高速磨削(1500~2000r/min),低、高速精度应一致无变化。

(4)轴承温升小,无需空运转热稳定时间。

(5)砂轮法兰与主轴同锥体接触稳固,砂轮夹紧可靠。

(6)

机床砂轮修整传动链精度稳定,螺旋线误差小于0.003μm。

(7)粗修整螺旋线后,砂轮连法兰一起需经严格动平衡,再装上机床精修整螺旋线。

因为蜗杆砂轮磨齿机的砂轮螺旋面(即蜗杆砂轮的左、右工作齿面)是直接在机床上用金刚石滚轮借助砂轮修整系统修磨出的,故上述1、2项误差将影响砂轮螺旋线的精度,尤其砂轮主轴的轴向窜动将直接成为螺旋线偏差而反映给被磨齿轮,成为齿形误差。

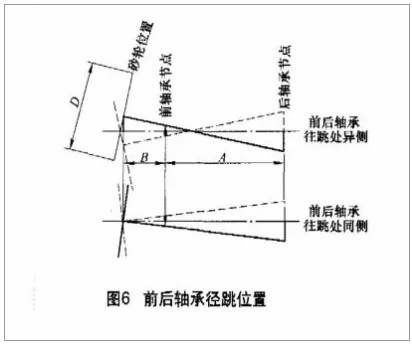

对砂轮主轴的精度考核,实质上是对主轴承回转轴心轨迹的考核,也就是轴心线的径向圆跳动和轴线窜动的考核。为减小误差,在装配时需注意径向圆跳动方位的调整(这里的径向圆跳动还包含了圆度)。图6为前后轴承的*大径向圆跳动方位在同侧与异侧的差别,可见应处于同一侧,这样在砂轮工作位置的回转轴心径向偏移量*小,砂轮的端面偏摆量也小。

对轴承要求:

(1)接触角25°成对轴承,轻预加载荷,精度等级P2或P4S。

(2)寿命长。

(3)少量润滑脂,在寿命期内无需添加。

(4)2000r/min时温升仍很低。

提高精度的其他措施

螺纹磨床工件主轴承采用中等预加负载,转速较低,寿命就不是主要问题了,其精度要求实质上与上述蜗杆砂轮磨齿机的砂轮主轴要求相同,但对工件主轴的轴向窜动公差更应该控制住0.001mm以内,为轴向窜动误差将直接转嫁为工件螺纹的螺旋线误差(P2π)。为了达到这一要求可采取的措施为:

(1)改变顶尖的安装方位

因顶尖的莫氏锥体与60°锥体总是存在不同轴误差,同样,轴承装于工件主轴后,莫氏锥孔与主轴承滚道也存在不同轴误差,于是利用二者相对位置的变位可以得到一定的误差补偿,以提高精度。

(2)用卡盘夹紧工件

如果顶尖偏差较大,则可不用工艺的中心孔定位,而用卡盘夹工件来磨螺纹。实际上就是类似磨内螺纹方式。这意味着直接以轴承的滚道的轴心轨迹和轴向窜动作为主轴的工作精度,当然工艺上应设置安装测量基准。

(3)滚道主轴合为一体

这样取消了轴承内孔与轴颈的配装环,滚逍精度可达到*佳条件。就如图7所示的工件架主轴结构。可见制造厂为了获得理想的滚道精度所采取的工艺力度。

(4)用顶尖修磨装置

以轴承滚道为基准来修磨顶尖锥面,使二者同轴度达到*佳状态。如果工件头架可以转位30°,则可由本身机床砂轮来磨出。当然前提是主轴承滚道的径向、轴向精度是满足要求的。

结语

为了利用好高精度轴承,稳定地制造出相应等级的机床,需要在环境、设备、计量条件和工艺规程、操作规范、人员培训等方面与之适应。

目前磨床制造厂根据大多数用户在合同中的要求,采用

进口轴承。随着国产轴承性能、精度、寿命等各项指标的提高,应该有选择地逐渐加大应用国产轴承的力度,促进轴承制造业的发展和提高。