轴承钢套圈淬、回火后的变形和尺寸胀缩一直影响着热处理产品质量。近年来,轴承行业热处理应用了贝氏体、马氏体与贝氏体的复合淬火新工艺,因淬火后套圈变形、开裂及胀缩量难以控制,同一批产品胀缩量忽大忽小差别较大,产品合格率较低,只能采取增大下一工序磨削加工的留量来满足产品的胀缩量,这样既浪费了材料也消耗了人工工时,所以有些企业只能放弃先进的贝氏体淬火工艺改回原马氏体淬火。轴承钢套圈淬火变形、开裂、胀缩量产生的原因受很多因素影响,是一个相当复杂的问题。下面分别讨论这些缺陷的产生原因及其应采取的解决办法。

1.淬火变形、开裂和尺寸胀缩

轴承钢套圈在淬火时材料中的应力未达到弹性极限,材料只发生弹性变形,应力超过弹性极限而低于材料的强度极限时,则发生塑性变形;应力达到强度极限,材料就发生断裂。因此,材料的变形和开裂是在应力大小和材料的性能指标两个因素作用下发生的。

淬火过程不可避免要出现淬火应力,包括热应力和组织应力。在操作过程中还可能带来零件机械的碰撞产生应力,这些应力分布不均匀,在应力集中处可能比平均应力大许多倍;同时,由于材质的不均匀性和材料缺陷,使其各部位的强度指标也能悬殊许多倍,而且在材质薄弱处也往往正是应力集中处,因此,应力超过材料强度极限则发生局部断裂,亦即裂纹。

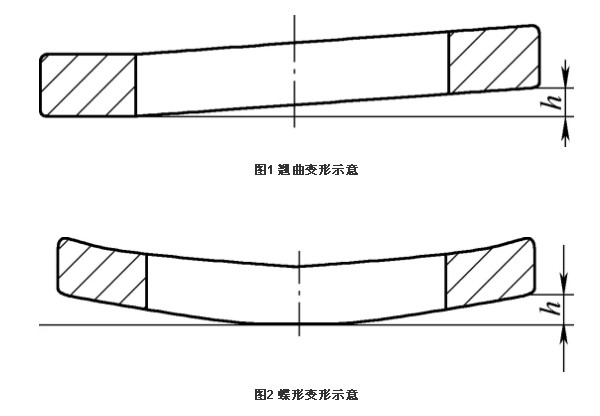

由于淬火应力和体积变化,引起零件各部分尺寸均匀变化而不改变零件形状,称尺寸胀缩。由于不均匀的淬火应力,而使零件形状改变者,即常说的淬火变形。套圈的径向不均匀变形大小(长、短轴之差值),通常叫套圈的椭圆度;套圈的轴向不均匀变形,通常叫翘曲变形(见图1),轴向均匀变形叫蝶形变形(见图2)。所以,淬火应力是产生变形和开裂的主要原因。

影响淬火应力及淬火前后体积变化的因素归纳起来为:钢的化学成分;钢的纯洁度和组织的均匀性;淬火前原始组织的粗细及分布均匀性;淬火加热速度大小和加热均匀性;奥氏体的状态(加热温度高低,保温时间长短及奥氏体晶粒度大小);冷却速度大小(冷却温度及冷却均匀性及淬透深度);工件表面状态(光洁度、脱贫碳、车加工应力等);工件大小、形状和厚薄差及淬火操作方法等。

2.套圈淬火变形

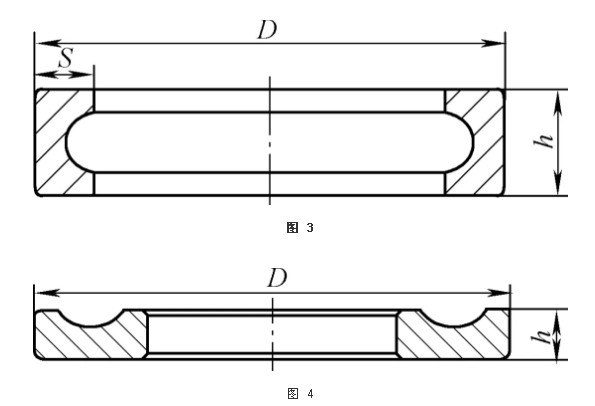

套圈变形与套圈的刚度S/D及h/D(见图3、图4)有关。一般套圈(非推力套圈)外径大于70mm,S/D值在0.025~0.068的套圈淬火容易产生大的椭圆度,随着S/D值减少而椭圆度随着增加。当S/D值大于0.08,淬火后椭圆度明显减少。

套圈淬火后翘曲度大小与h/D值大小有关,h/D值小于或等于0.185的一般套圈和推力套圈,淬火后容易出现翘曲变形。淬火加热与冷却不当均产生较大的翘曲变形。套圈淬火后蝶形变形一般出现在h/D值0.2的推力套圈或隔圈。

由于淬火变形除套圈本身刚性有关,其他影响因素也很多。例如:由于材料成分、组织和缺陷的不均匀,退火组织不均匀,淬火温度过高,加热不均,冷却过激和冷却不均;由于操作不小心,在加热、冷却过程中零件产生机械碰撞等原因,加上淬火前套圈可能就有内应力,椭圆等,会使淬火应力的大小和方向在套圈各处分布不一致造成了套圈变形,这些因素分述如下:

(1)加热和冷却

同一零件在炉中加热(特价是箱式电阻炉中),靠近电热体一侧与另一侧,靠炉前与靠炉后一侧,零件接触面与非接触面等都对加热有所影响。尽量保温一段时间,表面温度趋于均匀,但是各处实际温度与保温时间并不一样,淬火冷却的组织转变也不一样。因此产生不一致的淬火应力,导致套圈的变形。

冷却不均匀同样会造成不一致的应力而变形,如人工不均匀的窜动,大套圈中心无冷却液吹动温度散发较慢,先入油与后入油等引起各向冷却速度不均,从而导致不均匀变形。

(2)加热温度,保温时间及原始组织

过分提高淬火温度,延长保温时间以及原始组织中存在片状珠光体或点状珠光体与正常的球状珠光体,相比都增大了淬火热应力和组织应力,从而增加淬火后套圈的变形。因此,为了减少套圈变形,尽量采用较低的淬火温度适当的保温时间,同时要求具有大小均匀的球状珠光体的原始组织。

(3)残留应力

经淬火的套圈进行返修时,往往产生更大的变形,甚至把已淬火的套圈加热到淬火温度,保温一段时间取出空冷,也会产生更大的变形,这说明了残留应力在加热中起了作用。

淬火后的套圈是处在应力不稳定状态,在常温下残留应力不会产生较大的变形。因为常温下钢的弹性极限很高,随着温度升高,弹性极限迅速下降。如果加热速度快使残留应力来不及在加热过程中消除,就会保留较高的温度。在较高的温度下,弹性极限若低于残留应力则要引起塑性变形,在加热温度不均匀时则表现更明显。

车加工残留应力也起类似的作用,套圈粗车直接车到成品尺寸,吃刀量大就产生较大的车削应力。如果分粗,细两次加工应力就会大大降低。

(4)淬火冷却介质

淬火冷却介质不同套圈淬火后的变形量也不同。如:水、盐水、20号机油、快速冷却油、硝盐等介质中淬火,它们的冷却速度是不相同的。冷却速度较快的套圈变形量会大,冷却速度较慢的变形量会小些。

(5)淬火冷却方式

淬火套圈变形除热应力和组织应力有关之外,还与机械作用有关;尤其是刚性较差的薄壁套圈,在高温下受冲击*容易产生椭圆。如在:淬火套圈装架窜动冷却,用钩子窜动冷却或用摇筐,旋转淬火机旋转速度越快冷却变形越大,重系列套圈还易产生蝶形变形。

(6)车加工的变形

试验表明,淬火后套圈尺寸的长轴与短轴位置和淬火前(车加工)的长,短轴位置基本上一致这就是说:车加工椭圆度越大,淬火后椭圆度也随之增大。套圈淬火后的变形大部分是车加工变形和淬火变形的累积。

(7)其他

为了减少套圈淬火变形,可以采取以下措施:

①严格控制原材料质量,对于钢中偏析疏松,带状,网状和碳化物液析以及夹杂物等缺陷要严格控制。

②改善退火组织中碳化物大小和分布。

③淬火前预整形和进行消除应力退火。车加工的残留变形和车加工残留应力对淬火变形影响较大。对精密品和薄壁、形状复杂的零件应事先整形和经一次450~670℃的消除应力退火。

④避免过高的加热温度。在能获得合适的组织和硬度的情况下,不应过分强调提高合金化浓度而提高淬火温度。对于较细的原始组织(如经正火的或经二次淬火的),应酌情降低淬火温度。

⑤淬火加热要缓慢均匀,为此,零件在炉中应均匀放置在等温区内,不要距加热体太近。要避免翘曲和挤压;必要时还可采取加热前经400~500℃预热,以避免过快加热和加热不均匀。

⑥避免过于激烈的冷却。为此要合理选择冷却介质和控制介质温度。在不低于临界冷却速度的情况下,力求减慢冷却,特别是在低于450℃以后应缓慢冷却。对易变形的零件,如大直径的薄壁套圈。可选用分级油淬或硝盐等温淬火。

⑦力求冷却均匀。淬火冷却时要考虑使零件各部位均匀冷却。采用压缩空气或机械搅拌等冷却措施。选用旋转淬火机应随套圈直径的大小采用不同的旋转速度。

⑧避免套圈机械碰撞。在运输、装炉、加热、冷却过程的操作应尽量避免碰撞,特别是在红热状态下。如:在箱式电炉中加热,出炉钩套圈要更加小心铁钩往往使套圈钩出变形。

3.淬火裂纹

裂纹种类很多不一定都是淬火裂纹,如:原材料裂纹、锻造裂纹、冲压折迭和磨削裂纹等,也往往在热处理,磨加工或装配时才发现。正确区分其他类型的裂纹和淬火裂纹,是寻找开裂原因,以采取有效避免措施的重要条件。

原材料裂纹的形状一般比较直,沿材料纤维方向贯穿整个工件。工件经淬火前的轧制,锻造,退火等高温加热,原材料裂纹周围有较严重的脱碳。

锻造后触水或其他原因致锻造后冷却速度过大形成的裂纹多数在套圈端面或壁厚差大处。经退火后这种裂纹周围有脱碳层;有时这种裂纹细小未被发现,在淬火时被扩大,所以周围也可能无明显脱碳。

锻造折迭裂纹两端比较齐,无细微尾巴,裂纹周围有严重脱碳。

磨削裂纹常伴工件表面有严重烧伤,裂纹较细,呈网状是典型的磨裂纹。

淬火裂纹的形态和大小比较复杂,一般说除表面脱碳和刀花裂纹外,其他淬火裂纹都比较深,裂纹周围无脱碳层,纹端有尖尾巴,在显微镜下尖尾稍附近常有细小裂纹分布。

引起淬火裂纹的原因有:

(1)原材料成分偏析及带状组织不均使热应力局部强度增大。

(2)钢中夹杂物或其他材料缺陷引起钢中局部强度轻度下降和应力集中。

(3)淬火温度过高或保温时间过长引起组织过热,使淬火应力大而钢的强度极限降低。

(4)冷却介质不纯,使冷却不均匀;或介质温度太低以及出油温度过高而立即冷清洗等,造成过大的淬火应力。

(5)在零件倒角、槽沟、油沟、油孔及钻滚子顶针孔等处易形成的应力集中。

(6)表面脱贫碳引起强度极限大大下降。

(7)零件壁厚差大处因冷却缓慢冷不均引起大的淬火应力。

(8)为了防止淬火裂纹的产生,针对其产生原因采取如下措施:

①加强原材料验收检查,严格控制钢材质量。

②根据前述原则合理选择淬火温度和保温时间,严防工件过热;对过细的退火组织和经二次淬火的零件,更要注意这一点。

③根据前述原则正确选择冷却介质和冷却方式,严防淬火油内进水,应控制淬火介质温度;若出油温度高出油后不能立即用冷水冲洗,对易开裂的复杂零件,也可选择分级淬火。

④淬火加热前检查零件表面有无深的车刀痕,碰伤,有无尖的倒角,油沟,油槽,有无过于悬殊的壁厚差等。如有应除去应力,如果不能除去的话,则应从淬火工艺或操作上着手避免淬火裂纹。如淬火前增加消除应力退火,淬火前先预热工件,适当降低淬火温度,适当提高油温或工件出油温度;对薄边,边缘孔则应考虑塞石棉或其他绝热填料等防止开裂。

⑤采取措施避免脱碳。

⑥套圈淬火后不应久停,特别是二次淬火的套圈,淬火后要立即回火,回火时要充分。

4.套圈尺寸胀缩

淬火过程套圈尺寸胀缩来源于:

(1)淬火前后比容不同的各相发生转变,零件体积变化,使尺寸发生胀大或缩小。

(2)淬火热应力和组织应力使工件各方向发生弹性伸张或压缩及塑性变形。

零件各部分尺寸随钢的体积增大而变化情况十分复杂,例如:套圈有的向外径胀大,有的则向高度方向胀大。套圈尺寸胀缩的具体情况只能从生产实际中摸索出规律来。生产中大多数情况下,套圈内,外径胀缩的方向是一致的,则内外径都向外胀或向中心收缩。

正常工艺淬火GCr15钢套圈外径比GCr15SiMn钢胀量要大,不少情况下是套圈内,外径同时收缩,而GCr15SiMn钢比GCr15钢收缩更厉害。

冷却方式的影响,例如:旋转淬火机冷却时,套圈外径胀的就比窜动,摇筐冷却的少。而收缩倾向大。旋转速度越大。外径胀的少缩的多。

二次淬火时套圈内外径总是收缩。淬火次数越多收缩也越多。带锥形的套圈尺寸变化;厚端比薄端胀的多,有时还常出现厚端胀大而薄端收缩的情况,如果两端都收缩,则薄端比厚端缩的多。

在回火过程中也存在着影响尺寸胀缩的因素,其一是由于残余奥氏体的分解,淬火钢的体积将会增大。与之作用相反的是由于马氏体在回火时过饱和度要降低使其比容减少,将使淬火钢体积减少。在220~250℃残留奥氏体分解*快的时候,淬火钢的体积增大,其余则随回火温度升高。第二因素起主要作用使钢的体积减小。

生产中有时可以根据回火尺寸胀缩的规律,用调整回火工艺的办法来挽救因尺寸胀缩造成的废品。

5.结语

淬火变形开裂和尺寸胀缩量在不同的条件下有不同的主要矛盾,抓住了主要矛盾,在生产实践中结累数据,骤步调整生产工艺参数来满足轴承钢套圈淬、回火工艺要求。

企业根据生产的品种和数量可选择国产环保,节能带保护气氛的先进热处理淬、回火设备,套圈采用压模淬火可减少变形量,减少加工余量,提高生效率和产品质量。