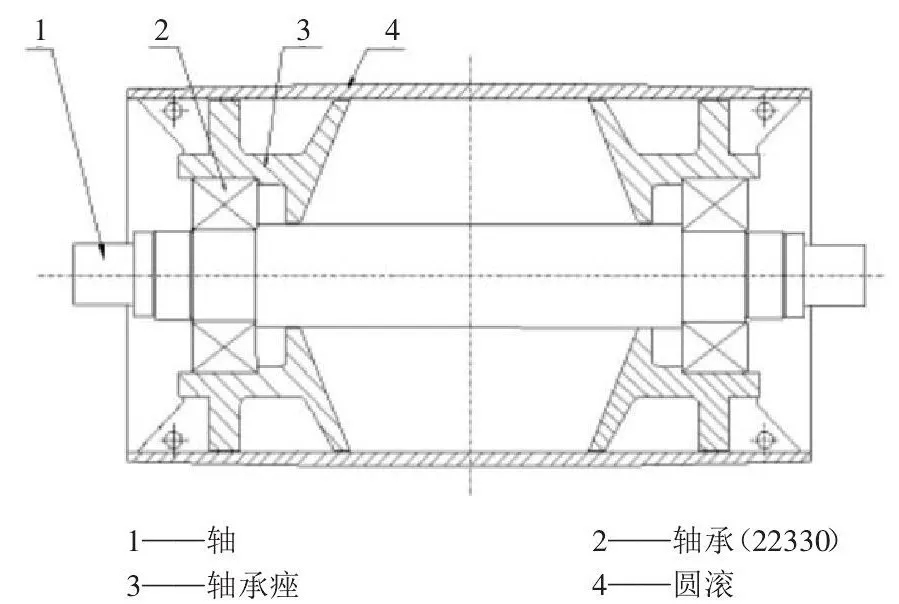

某矿山皮带输送机机尾滚筒的主要作用为皮带换向,其结构如图1,工况环境较差,高转速、载荷重、轴距长。如果润滑不及时或者出现漏油等就会造成轴承发热变色,进而烧伤抱死。

如何在拆检时快速方便的更换轴承非常重要。本文分享提高皮带滚筒拆卸效率和质量的方法和工具工装。

图1

1.现状分析

目前采取的拆卸方法是:

①首先拆卸掉端盖及螺母套。

②先利用液压千斤顶或铜棒将轴及一盘轴承拆下取出(以轴肩为受力点)。

③使用铜棒或大锤用长条方木从滚筒的另一面敲击轴承的外圈拆另一盘轴承。

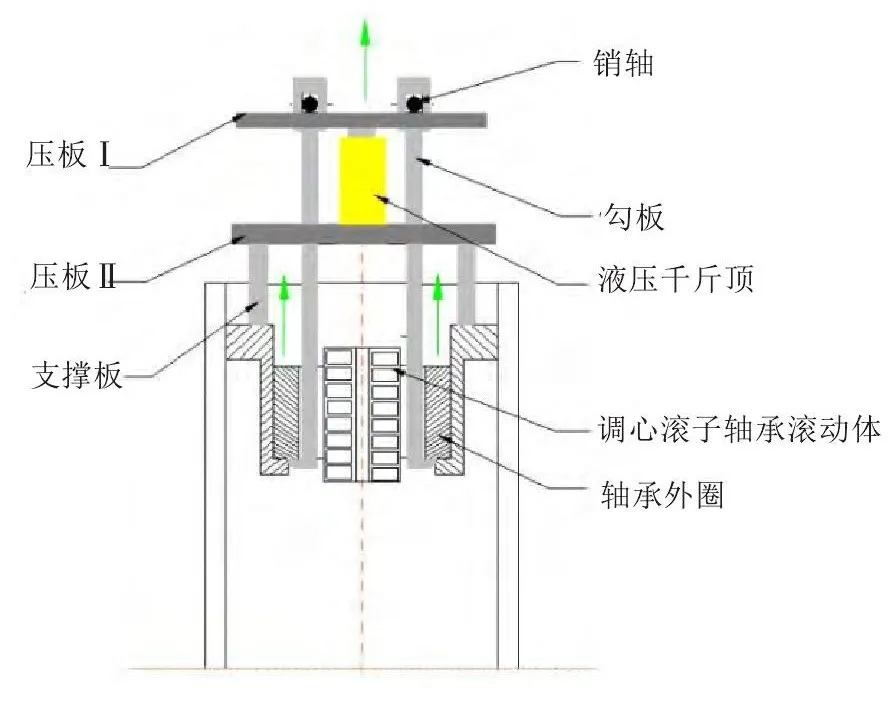

此种拆卸方法的弊端主要是滚筒使用调心滚子轴承,外圈与滚筒轴承座之间为过盈配合,滚动体可以翻转(如图2)使内圈活动,无法使用普通的拆卸工装,操作者用长条方木支撑在轴承外圈上作为受力点,用铜棒或大锤频繁敲击,受力点不平衡,必须频繁更换位置使其均匀受力,需要几个人轮流交换锤击。同时因轴承受到频繁冲击力,轴承容易损坏。

图2

2.高效快捷的拆卸方法及工装设计

针对皮带机滚筒结构以及所使用调心滚子轴承的特点,利用双压板及支撑板和液压千斤顶制定了以下拆卸方案图3。

图3

3.实际使用效果

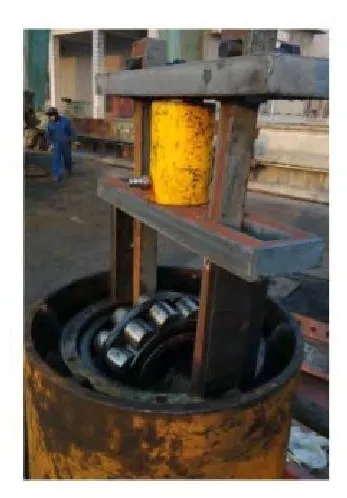

该皮带机尾滚筒拆轴承工装,经现场使用验证(如图4、图5、图6),可随产品灵活调整支撑板和压板的位置,适应不同类型的拆卸需求,能够通用;操作简单方便,安全可靠,效率高。

图4 轴承拆卸前

图5 轴承拆卸中

图6 轴承拆卸后

传统的拆卸方法效率很低,拆卸一盘轴承需要三名操作者工作大概30分钟,并且轴承受到频繁冲击力,轴承保持架容易损坏,受人为因素影响,很难保证质量。

采用此种方法及工装拆卸仅需两名操作者工作10分钟即可完成,生产效率至少提高78%,操作者的劳动强度大大减轻;操作简单方便,安全可靠。该方案采用液压千斤顶轴承受力均匀,可以保证拆卸完成后轴承的质量。欢迎留言沟通您遇到的问题。