某公司两台水泥立磨(TIM45.42)为四辊立磨,设计产量150t/h,实际产量达到210t/h,远远大于设计产量,水泥性能指标稳定。但在运行中轴承多次损坏,造成不小的损失,特别是维修工期长、劳动强度大。通过几次轴承处理和故障分析,现一点体会和认识与大家分享,希望对同仁有所帮助。

一、磨辊的运行状态和损伤情况

该公司的磨机是四辊,但在日常的运行中是两辊运行,两辊抬起备用。也曾经尝试四辊运行,想以此增加磨机的产量和减少对磨辊轴承的损伤,但经多次试运行,都因磨机振动大而失败,所以只能两辊运行。2012年10月在设备投运后因经验不足,对辊子轴承损伤缺乏充分的认识和了解,长期采取两辊对角运行,两辊做备用。

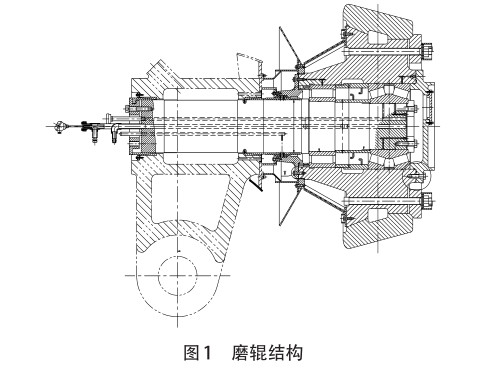

2013年9月份,因磨辊的端头螺栓断裂从而导致辊子整体向外脱出近300mm。磨辊的结构见图1。

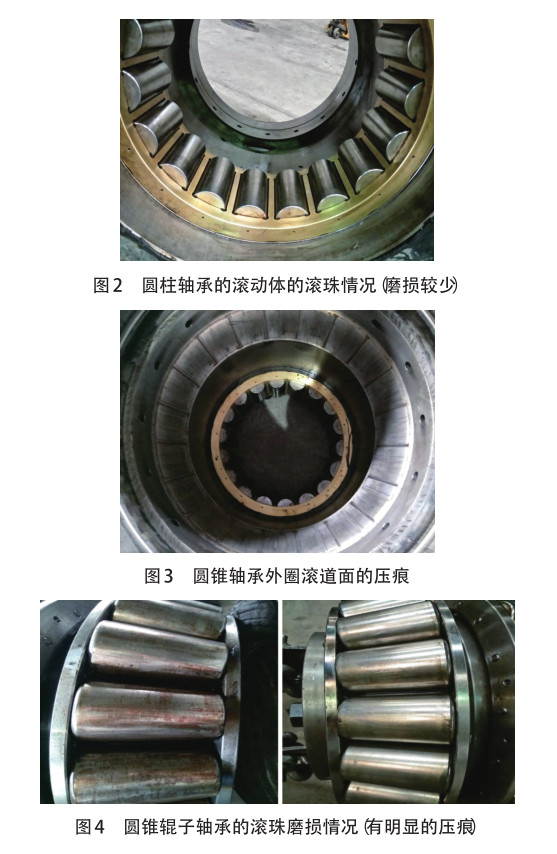

在拆下处理检查轴承的时候,发现轴承的内圈滚道面上面有规律性的压痕,后来在更换辊子密封的时候,发现轴承都不同程度地存在这个现象。辊子里面装有两盘轴承,分别是铁姆肯NP562053型双列圆锥滚子轴承和NU31/500EMAW102型圆柱滚子轴承。

打开轴承检查发现圆柱辊子轴承的内圈滚道面上面有1/2圆面为规律性压痕,基本上每个压痕都对应一个滚珠。双列圆锥轴承的滚珠和滚道面上都有不同程度的压痕和磨损,且都呈规律性分布,见图2、图3和图4。

二、轴承的压痕和损伤造成磨辊故障特征

在没有发现轴承损伤的时候,水泥磨辊在使用的过程中,出现了有节奏的“突、突”声,随着磨辊的加压,伴随的突突声音越高,磨机的振动也明显增大,而在空载辅传开机的情况下,则没有突突声,但一开机加压运行声音就出现,在摇臂处听尤其明显,但无法判断具体的位置。先后多次盘动磨辊都非常灵活,无卡滞现象,同时也检查了液压缸的关节轴承和摇臂轴承等,都未发现问题。多次检查无果后,初步判断是轴承的问题,于是将辊子翻出拆卸处理。

三、轴承损伤的原因分析

(1)由于长期采取两辊对角运行,两辊做备用,所以造成两个备用辊子长期倾斜悬挂在磨机里面(主要靠两个油缸支撑)。而油缸的支撑为柔性,它在磨机的振动下可以做有限的浮动,长期的振动就在轴承上形成冲击压痕。

(2)水泥立磨对物料和水分以及磨内的杂物要求很高,无论哪一项的影响都会造成磨机在运行中的振动,而长期的振动对磨辊等设备产生不良影响。

(3)磨辊轴承和辊皮的支撑定位都是用4条M42的螺栓来固定,该螺栓的强度是8.8级,在使用之初经常断裂,造成辊子脱落、轴承损伤。后来将螺栓的强度改成10.9级,再未发生类似故障。

(4)轴承油封损坏和密闭风机风量的大小也会影响轴承使用寿命,在使用的过程中油封经常漏油。密闭风机没有装压差变送器,中控无法观察风压的大小,风压不足导致水泥颗粒物进入油封,破坏油封的唇口引起漏油和杂物的进入,进一步影响轴承的使用。

四、预防措施

(1)在目前四辊不能完全投运的情况下,该公司制定了严格的磨辊轮流使用制度。每星期实行两辊倒换使用,减少对轴承的损伤,同时进行摸索和试验,采取两辊作用挤压粉磨、两辊辅助的思路,从而实现四辊运行,减少辊子以及轴承的故障问题。

(2)每月检查一次辊子的轴承压板螺栓,防止断裂。同时检查轴承内部润滑油中的杂质,分析比对,及时了解轴承的使用状态。

(3)控制好密闭风机的风量和风压,在风管上安装一个压力变送器将风量风压数值传送到中控,方便操作和调整。定期检查油封的使用情况。

(4)减少磨机的振动,控制物料粒度和水分,优化磨机操作参数。增加磨外自动喷水系统,并在入磨溜子增加筛网,严控杂物和粒度。

五、轴承的修复方案以及实施

这两盘铁姆肯的轴承如果更换新的,需要40万元左右,而维修费用约30万元,且须返厂维修。

鉴于这个情况,参考相关资料,经过对轴承外圈、内圈以及装配高等主要参数的测量,包括轴承滚道面的硬度测量,制定了以下轴承修复方案。

5.1圆锥滚子轴承的修复

对圆锥滚子轴承的修复,决定只对外圈滚道面上面的压痕进行车磨处理(内圈和滚动体损伤不大,可以满足轴承的使用要求)。轴承外圈的压痕大约在0.2mm,滚道面的硬度在里氏9.6,完全可以满足该轴承的使用要求,将外圈磨下去0.23mm除去压痕。经过计算将轴承中间的隔圈磨掉2.8mm。配磨测量装配高,保证装配轴向游隙在0.04mm以内(厂家要求)。检测轴承的运行精度达到标准范围,组装完成。

5.2圆柱滚子轴承的修复

圆柱滚子轴承的修复相对简单,因为轴承内组件损伤不大,只是内圈滚道面上面有压痕。实测游隙在0.35mm,在此游隙基础上,磨去压痕0.20mm左右,将修复后的游隙控制在0.60mm以内。基本可以满足使用要求,因为水泥立磨属于低速重载的设备,对轴承的精度要求不是很严格。

采用以上修复方案,将拆卸下来的两套圆锥滚子轴承的外圈,经过测量比对选择受损较轻的外圈进行更换。然后将一套圆锥和一套圆柱滚子轴承发往某研究所进行修复处理。经过5天的加工、检测、装配和一系列的工序处理,达到了各项技术要求。

在轴承和磨辊装配的过程中,实测轴承的轴向游隙是0.01mm,基于目前同类轴承的游隙都设定比较小或者是零游隙的理念下,在计算时也将游隙控制的较小。加之,磨辊在实际的运行中环境温度有100℃左右,所以小游隙不会造成轴承的抱死,反而有利于轴承的运行。

六、结论

磨辊经过现场运行,各项指标均符合要求。那种突突的声音完全消除,本次维修费用2万多元,为公司节约成本30万元