1 堆焊修复工艺

1.1 堆焊修复工艺原理

通常在轴承位磨损之后,在轴承位外圆用高碳钢焊条进行堆焊,以达到可加工余量尺寸,再利用车床对轴承位进行粗车、精车,车削至要求公差尺寸。

1.2 堆焊修复工艺优势

堆焊修复轴承位的工艺特点简单快捷,无技术难点,比较适用于快速紧急需求的修复件,在简单的设备备件紧缺又需立即恢复设备运行的情况下,可在短时间内立即采取该修复工艺,进而迅速恢复设备运行。

1.3 堆焊修复工艺劣势

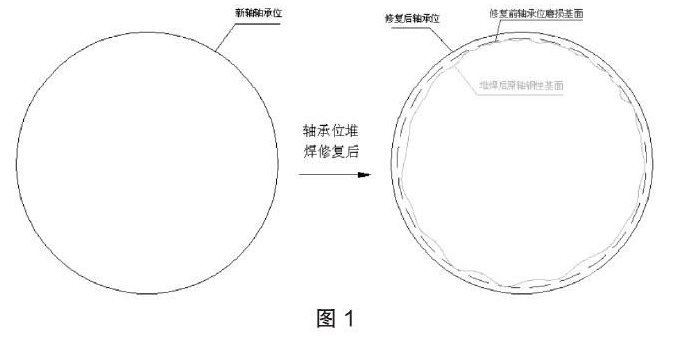

轴承位堆焊常用的焊条为高碳钢材料(例如J506型焊条),虽比普通焊条的塑性、韧性和抗裂性稍高,但对于某些使用条件恶劣及运行频繁的设备,堆焊工艺的特点使轴面砂眼增多,修复件轴承位耐磨性低、易产生裂纹,磨损率增高;经过长年实践分析,通过堆焊修复的轴使用时长较新轴使用寿命缩短将近1/3,原因是经过堆焊的轴承位,原磨损基面被焊条热熔后,原轴基面直径缩小,被焊条材料覆盖,轴承与轴之间的接触面均为焊条材料,当修复使用后,覆盖的材料在短时间内磨损造成轴承失效损坏,若再次修复,轴承位表面已无原强度材料,而是焊条材料,所以轮轴堆焊修复后,再次修复的轴承位使用时长将缩短,为避免设备维护量的增加和损耗,通常整根轴被弃用,当轴本身的价值过高时,此种堆焊修复工艺并不能有效实现成本节约的目的。如下示意图。

2 冷焊修复工艺

2.1 修复工具及说明

金属设备修复机,专门针对砂眼、气孔、裂纹、磨损、划痕及内应损伤的修复,修复后光亮度、硬度可通过硬度测试。

2.2 冷焊修复工艺原理

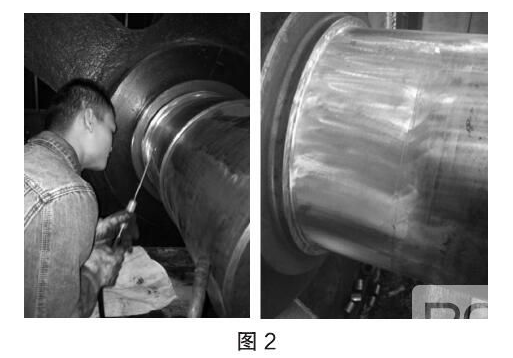

采用镍基耐磨合金做为修复材料,根据所需修复厚度尺寸裁剪合金材料,利用金属修复机通过冷焊技术将合金材料焊接在磨损轴承位上,对工件进行无热堆焊,以恢复原轴承位尺寸,*后在表面进行打磨。

2.3 冷焊修复工艺优势

结合牢固、致密,无脱落的可能。焊接为冶金结合,由于充分渗透到工件表面材料产生极强的结合力。采用常温焊补,基体不发热,焊补点附近金相组织不改变,无应力集中现象。即每个单元焊补过程所需热能为设备的一次智能性的输出,95%以上用于熔化做功,剩余微量瞬间导散,故整个焊补过程基体及焊补点附近始终处于常温状态。

不产生热变形,不出现裂纹,无硬化、无硬点现象,不影响机械加工性能。由于整个缺陷的焊补过程中,制件始终处于常温状态,故在传统焊补工艺中出现的不足均得已避免,彻底解决了铸铁不易焊补的难题,焊补后可进行车、铣、刨、磨等各种机械加工;修复后不留痕迹。对于热处理后铸件的修补(如

机床导轨面、曲轴面等),焊补点附近不会出现退火软件现象,对于热处理前的铸件,焊补后不影响其淬火、调质、渗碳等热处理工艺。

修复后的轴承位由于其合金材料特性,使轴承位耐磨性增强,原轴面磨损率小,轴承位寿命增加的同时,轴的可修复利用率升高,有效增加备件成本利用价值。

2.4 冷焊修复工艺劣势

该修复工艺耗时稍长,对于磨损较大的轴承位,合金材料层需逐层进行焊接修复;冷焊技术的特点使其焊点必须密集。对于可预见性和计划性的修复件比较适用,工艺时长问题无法满足紧急特殊情况的设备恢复。

3 修复工艺应用对比分析

通过理论和实践分析,堆焊修复工艺比较适用备件成本低、再利用率小,可针对一般设备紧急恢复运行需求的情况使用;冷焊修复工艺比较适用于备件成本高、可再修复率高、持久耐用类型的备件,针对计划性较强,在节约成本方面比较凸显其作用。

4 结语

对于生产制造业而言,备件修复的目的总归于有效控制设备成本,以扩大企业生产效益,备件的修复工艺可根据实际情况进行选择、创新,提高设备备件的再利用率。