1.宏观分析

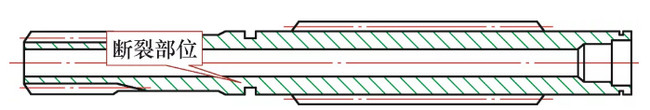

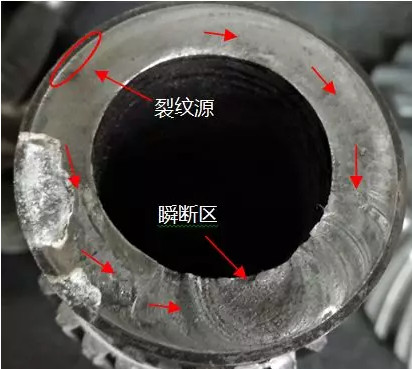

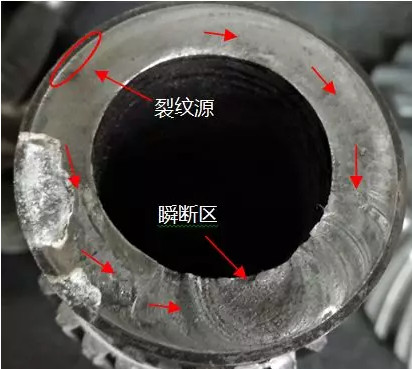

断裂发生在卡环槽的根部,零件断裂如图1所示,卡环槽表面无磕碰伤等影响表面粗糙度的损伤;零件的断口形貌如图2所示,从图中可看出,零件断口附近没有明显的宏观塑性变形,且断面平坦,有明显的疲劳弧线,符合疲劳断裂的特征;裂纹起源于卡环槽表面,疲劳扩展区域表面平整光滑,明显的疲劳弧线只出现在瞬断区附近,并且瞬断区域相对较小。另外,瞬断区相对位置和裂纹源存在一定的角度,说明该主动轴所承受的工作应力不大。

根据以上断口特征可以判定,该主动轴的断裂性质为低应力高周旋转弯曲疲劳;根据疲劳弧线背向裂纹源的特征,可看出该轴卡环槽处的几何形状所造成的应力集中对裂纹的扩展起到一定的促进作用。为此,在裂纹源处取样进行材质分析。

图1 零件断裂部位示意

图2 断口形态

2.材质分析

将裂纹源处所取的试样进行金相分析,试样经磨制、抛光后在光学显微镜下进行非金属夹杂物检验,依据GB/T10561—2005进行评级,结果显示各类夹杂物的评级均为0.5级,非金属夹杂物结果满足技术要求;试样经4%硝酸酒精浸蚀后进行金相组织检验,因为该批主动轴零件的热处理工序为:调质处理和感应淬火+低温回火,所以针对图样要求的指标逐一进行检验。

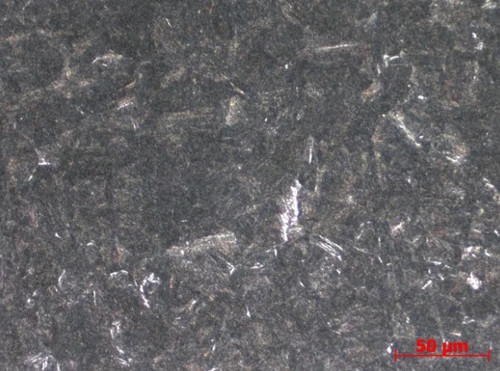

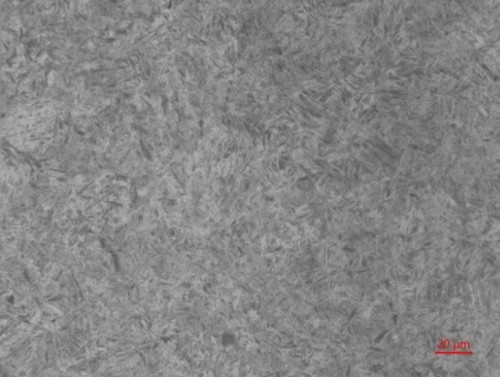

(1)调质指标

试样腐蚀后的组织为回火索氏体+少量的细条状铁素体,如图3所示,依据GB/T13320—2007进行评级,结果显示回火组织评级为2级;在调质位置进行硬度检测,结果为270~280HBW,均满足图样要求(调质组织≤4级,硬度262~302HBW)。

图3 调质组织

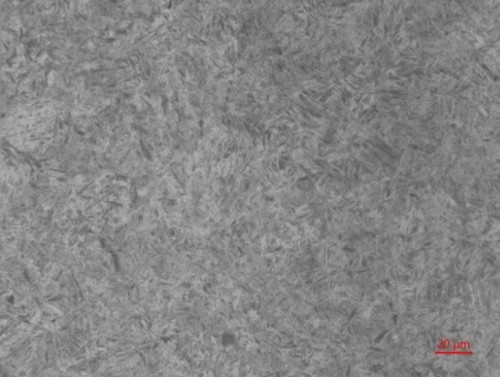

(2)感应淬火指标

在断裂部位(见图4)取样,检测其淬硬层深、马氏体级别和表面硬度。参照Q/YT310.4—2014标准,所检感应淬火结果如下:断裂部位轴颈处淬硬层深2.2mm,马氏体5级(见图5)表面硬度55~56HRC,符合图样要求,但是卡环槽底部无淬硬层(感应淬火层深1~2.5mm,表面硬度52~57HRC)。

图4 断裂部位

图5 淬硬层组织

3.原因分析

通过以上的分析可知,该主动轴起裂于卡环槽根部,根据断口分析可以判定,该轴的断裂性质为低应力高周旋转弯曲疲劳断裂;通过对其材质的分析可知,在试样上未发现夹杂物、疏松等材料类缺陷,并且该轴的调质组织和感应淬火组织以及相应的硬度均满足图样要求,说明该主动轴的材质本身状态良好;但是值得注意的一点是,在卡环槽的底部无淬硬层。

一般来说,影响疲劳断裂失效的主要因素有零件的结构形状、表面状态、材料及其组织状态、使用环境及载荷频谱等。

通过以上分析发现:卡环槽表面光滑,表面粗糙度满足要求;在断口上未发现腐蚀、高温等环境影响因素;断口的瞬断区较小,且扩展区域多为光滑细实的平坦面,因此,可排除以上因素对该轴断裂的影响。

虽然该主动轴材质本身状态良好,热处理结果都满足要求,但是在卡环槽处未发现感应淬火组织。因为卡环槽处与零件的其他淬硬区一样承受相同的机械传递应力,由于该处未淬火,会使其强度明显低于淬硬区的强度,根据两处的硬度可以估算,卡环槽处的强度约为其他淬硬区的一半,导致该处材料的疲劳抗力大幅降低;从零件残余应力的角度来说,感应加热淬火后,从零件表面往里,会构成表面受压、中间受拉或略微受压的应力特点,拉应力的峰值往往出现在硬化层结束的过渡区域,并随着硬化层深度的变浅,拉应力峰值趋于表面。从金相分析可以看出,由于卡环槽处未感应淬火,导致淬火区与非淬火区的过渡带正好落在卡环槽根部,加之由于零件几何结构而产生的应力集中影响,各种拉应力峰值彼此相互交叉,甚至重合叠加,造成该槽底表面处于较大的拉应力水平,同样会降低材料的疲劳抗力。

综合以上分析,说明卡环槽底部无淬硬层深是导致该批零件失效的主要原因。为此需调整感应淬火工艺,保证卡环槽底部淬硬层深连续。

4.改进措施

通过对零件的结构进行分析,结合圆环感应器磁力线分布的特性,发现相对于相邻的轴径部位,卡环槽底部升温速度慢。所以想要卡环槽底部有一定的淬硬层深,需要在感应器移动至卡环槽部位时,静止加热一定的时间,便于卡环槽底部达到淬火温度。但是因感应淬火存在尖角效应,在该部位加热时,卡环槽尖角的部位升温速度会更快。如加热时间过长,易使尖角部位因温度过高,在同样的冷却条件下,出现淬裂现象,或者尖角部位被烧熔,从而导致零件报废。因此,工艺优越的关键点在于合理地控制卡环槽部位的静止加热时间。

该零件生产所用感应器规格为:φ80mm(加装导磁体)、宽20mm。经过多次试验,将感应器移动至卡环槽处位于感应器上端1/3处时,可用*短的加热时间,使卡环槽底部达到淬火温度。按照上述思路,对零件开始进行工艺调试。

同时,对零件整体热处理指标的检测显示,除卡环槽底部无淬硬层外,其余部位指标皆满足图样要求。故此次试验,在原生产工艺的基础上,只针对卡环槽处进行调整。

原轴颈处工艺参数为:功率75kW,移动速度F450。

(1)第一次试验

试验方案:在原工艺的基础上,增加静止加热时间,即将感应器移动至卡环槽处,静止加热0.1s。待卡环槽移动至喷水位置时,观察卡环槽底部温度。

试验结果:按照上述方案,实际生产过程中通过肉眼观察,卡环槽底部温度过低(底部颜色呈暗樱红色),没有达到淬火温度。故需要增加静止加热时间。

(2)第二次试验

试验方案:在第一次试验的基础上,将静止加热时间更改为0.3s。

试验结果:肉眼观察卡环槽移动至喷水圈位置时,卡环槽底部颜色呈亮樱红色。淬火后,切检卡环槽底部及其相邻轴颈,检测其淬火结果。

经切检,卡环槽底部两端有淬硬层,底部中间约2/3的部位依旧无淬硬层。如图6所示。

图6 第二次试验结果

(3)第三次试验

试验方案:在第二次试验的基础上,更改静加热时间为0.5s。

试验结果:肉眼观察当卡环槽移动至喷水圈位置时,卡环槽底部颜色呈亮红色。淬火后,切检同样部位,检验其淬火结果。

检测结果如下:卡环槽底部淬硬层深1.0mm,相邻轴颈处淬硬层深2.5mm,如图7所示。

图7 第三次试验结果

经过上述三次试验,*终保证轴颈与卡环槽底部止层连续,且相邻轴颈处止层深符合图样技术要求。按照第三次试验方案,再生产5件该零件,肉眼观察卡环槽两端尖角处温度无异常,淬火后检查尖角两端并无烧蚀等现象发生。同时,经磁粉探伤,无裂纹。

截止目前按照第三次试验方案,分两次共生产了该零件200余件,无异常情况发生。

5.结语

(1)主动轴卡环槽底部无淬硬层深是导致该零件失效的主要原因。

(2)对于感应淬火区域中有卡环槽、台阶等结构的零件,淬火区域必须连续,使其表面处于压应力状态,能够抵消因结构缺口产生的应力集中,提高零件的疲劳极限。